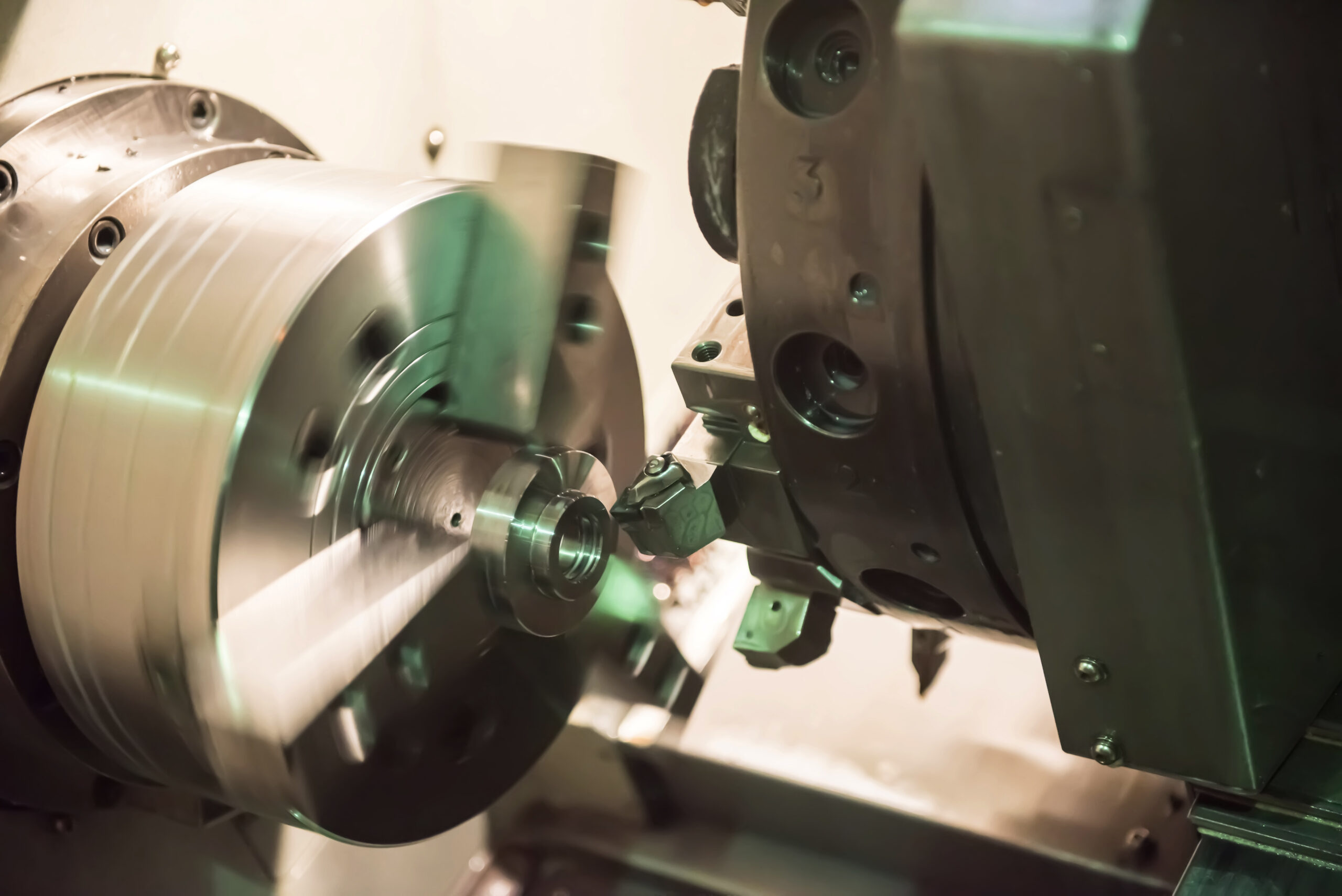

Torneamento

Torneamento para produção

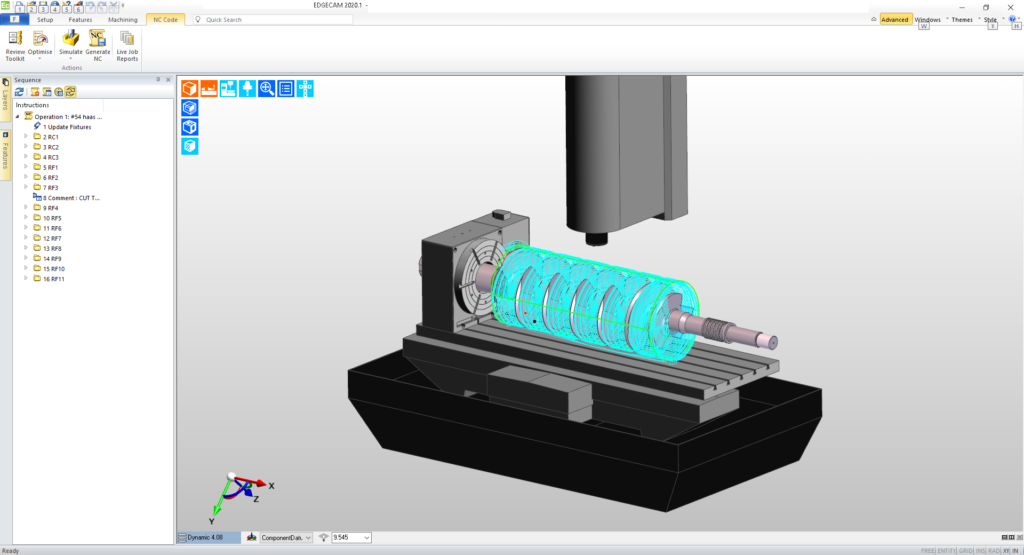

O torneamento do EDGECAM fornece funcionalidade para uma ampla gama de máquinas, incluindo tornos de 2 eixos, configurações de múltiplas torres, centros de torneamento de subfuso e máquinas de fresamento/torneamento.

O EDGECAM suporta totalmente centros de torneamento, incluindo avanço da barra, retirada de peças, torneamento balanceado e espelhado e sincronização de torre.

Resumo das características

- Aumente e melhore a utilização da máquina;

- Tempo de programação reduzido;

- Reduza ciclos de usinagem;

- Elimine erros de programação e desperdícios;

- Simule graficamente os caminhos da ferramenta;

- Evite colisões e danos à máquina;

- Suporte total aos ciclos de usinagem;

- Otimize o estoque de ferramentas.

O EDGECAM produz estratégias avançadas de torneamento de desbaste e acabamento, juntamente com suporte para faceamento, mandrilhamento e furação em ciclo fixo ou não. O cálculo do percurso leva em consideração o modelo e o porta-ferramenta completos, incluindo a distância “F” e o material usinado anteriormente para evitar enganos e eliminar o corte em vazio.

A facilidade de uso e a compreensão de que os tempos de ciclo são críticos, especialmente em máquinas de fresamento/torneamento de várias configurações, sustentam o desenvolvimento da funcionalidade de torneamento do EDGECAM.

O EDGECAM oferece suporte para pastilhas Wiper da Sandvik Coromant para ferramentas de torneamento, permitindo que essas pastilhas que aumentam a produtividade sejam usadas de forma confiável em todos os aspectos da usinagem de produção adequada.

Atualizar Material Bruto

O EDGECAM tem a capacidade de manter o material bruto atualizado em tempo real dentro da árvore de sequência de usinagem. O modelo bruto é o material restante ou material que não foi usinado. Percursos subsequentes detectarão automaticamente o material restante, resultando em 100% de eficiência para qualquer percurso de torneamento ao longo da sequência EDGECAM. A atualização do material bruto é suportado desde o centro de torneamento de 2 eixos mais básico, até um subfuso de várias torres CYB de fresamento/torneamento. É importante que o ciclo conheça a condição atual do material bruto para evitar cortes no vazio e possíveis colisões na aproximação para a área de usinagem. Em um centro de torneamento de subfuso, quando um componente é transferido do fuso principal para o subfuso, o material bruto é transferido com ele. Qualquer usinagem subsequente no subfuso detectará o material bruto no estado em que saiu do fuso principal, o que, em última análise, fornecerá a sequência de usinagem mais eficiente possível.

Detecção de Colisão / Simulação

É imperativo que não apenas a ferramenta em contato com o material seja verificada quanto a colisões, mas também as ferramentas que não estão em uso em uma torre. A maioria dos centros de torneamento oferece um espaço de trabalho relativamente pequeno que pode ser rico em colisões. Um bom exemplo disso é em torres estáticas onde ferramentas como barras de mandrilhar podem se estender além da ferramenta em corte. O EDGECAM não apenas verifica a colisão da ferramenta em corte, mas também de todas as ferramentas na torre.

Folga de cavacos

Ao usinar dentro de um furo, o material solto pode se acumular ao redor da pastilha, o que pode resultar em falha da pastilha ou redução severa da vida útil da ferramenta. O EDGECAM permitirá que você retraia a ferramenta de um furo ou de um diâmetro após um número definido de cortes. O usuário pode retrair a ferramenta no meio do ciclo, para uma posição específica, após um número definido de cortes para remover qualquer material solto do furo.

Subfusos

O EDGECAM suporta totalmente centros de torneamento com um subfuso e torres duplas, incluindo:

- Tração da barra;

- Barra de alimentação;

- Retirada e devolução da peça

- Funcionamento em conjunto com o fuso principal.

Suporte de torre dupla para tornos de fuso simples e duplo, incluindo:

- Torneamento equilibrado;

- Opções de atraso Z que melhoram a remoção de metal;

- Torneamento espelhado;

- Sincronização e simulação da torre.

Controle de ciclos

Deslocamentos de elementos individuais

Os ciclos de torneamento do EDGECAM oferecem a capacidade de especificar deslocamentos para diâmetros, furos, ranhuras e faces torneadas individuais. Esta função é útil quando um componente torneado precisa de alguns elementos para serem torneados acabados e outros para serem deixados como sobremetal de retificação para usinagem subsequente ou tratamento térmico.

A maioria dos sistemas no mercado hoje só permite que você defina um deslocamento constante, enquanto o EDGECAM oferece ao usuário controle total sobre os deslocamentos para cada elemento individual no recurso de torneamento.

Quebras de arestas

O programador nem sempre tem a capacidade de voltar e pedir que revise o projeto para incluir os chanfros ou bordas da peça, mesmo que tenham sido solicitados no desenho de engenharia. Os ciclos de torneamento EDGECAM oferecem ao programador a capacidade de especificar uma borda de quebra onde um chanfro não foi incluído no modelo.

Corte para baixo

Esta função, dentro do ciclo de torneamento de acabamento, alterna a direção de corte no perfil de torneamento de acabamento para que a ferramenta esteja sempre cortando para baixo ou nunca arraste a face para cima. Isso aumenta a vida útil da ferramenta e obtém um acabamento superficial superior.

Desbaste em seções

Para manter o arraste da ferramenta em um diâmetro longo para um mínimo, o EDGECAM desenvolveu uma estratégia de corte onde o usuário pode quebrar o ciclo de torneamento em seções. O usuário define uma distância de ruptura Z e os cortes de desbaste são divididos em seções curtas.

Ciclos sequencial de ranhura

Ciclos de ranhuramento TRADICIONAIS desgastam a ferramenta em um lado após o corte inicial de largura total. Com esta tecnologia, a ferramenta começa em uma aresta da ranhura e se move para a outra aresta, produzindo cortes de largura total. Em seguida, ele volta e remove os ‘anéis’ deixados pela primeira passagem de corte. Isso garante que a carga na ferramenta de ranhura esteja na frente da ferramenta, oposta às laterais. Também garante um desgaste uniforme da pastilha.

Desbaste com profundidade de corte variável

Esta função é para evitar o desgaste dos dentes na ferramenta. Os cortes são alternadamente “em rampa” e “normais”. Durante os cortes em rampa, a profundidade de corte reduz gradualmente a zero. O próximo corte (que será “normal” e começa no mesmo avanço de corte) remove a rampa restante. Se um corte em rampa é interrompido pelo perfil, ele segue o perfil até que ele volte ao seu caminho em rampa.

SUPORTE TÉCNICO

MAIS SOBRE CAM EDGECAM

- Apalpador

- Medição em Processo

- Workflow

- Estratégias Automáticas

- Solid Machinist